Czy kontenerowa wytwornica azotu rozwiąże problem producenta elektroniki?

Wyobraź sobie taką sytuację: właściciel nowoczesnego zakładu produkcyjnego z woj. śląskiego zauważa, że regularne dostawy ciekłego azotu nie tylko generują koszty, ale i ryzyko opóźnień logistycznych. Jego firma produkuje komponenty elektroniczne i każda przerwa w dostawie azotu oznacza potencjalne straty.

Azotu potrzebuje do pieca do lutowania rozpływowego Rehm Nitro. Podczas jednego z takich kryzysów trafia na moją stronę sprezarkownia.info.pl. Od dwóch lat dzielę się tam wiedzą dotyczącą sprężarek, uzdatniania sprężonego powietrza i generatorów azotu.

Zadzwonił. Rozmawialiśmy długo o jego procesie, wymaganiach produkcyjnych, ale też o frustracjach wynikających z zależności od zewnętrznych dostawców. Padło pytanie: „Czy da się zbudować system, który pozwoliłby nam wytwarzać azot na miejscu, bezpiecznie i niezawodnie?”

Odpowiedziałem: „Zacznijmy od wspólnego zaprojektowania systemu produkcji azotu dopasowanego do Pana potrzeb. To będzie długotrwały proces, bo mamy dużo szczegółów do omówienia, poszukanie danych historycznych w księgowości, porozmawiania z magazynierem i pracownikami produkcji.

Dopiero wtedy będziemy mówić o konstrukcji, a oferta pojawi się na samym końcu. Ale będzie na tyle atrakcyjna, że już teraz może Pan szukać źródła finansowania”.

„Panie Marcinie, o to niech Pan się nie martwi. Jeżeli inwestycja zwróci mi się w ciągu 2 lat to ja już mam te pieniądze”.

Etap 1: Zrozumienie potrzeb i koncepcja

Zaczęliśmy od dokładnej analizy jego zapotrzebowania na azot, zarówno chwilowego przepływu, jak i ciśnienia roboczego. Ustaliliśmy, że potrzebne będzie ok. 33 Nm³/h przy ciśnieniu 8 barów. Kolejnym krokiem było oszacowanie, czy dostępna w zakładzie sprężarka będzie wystarczająca. Po wstępnych obliczeniach zaproponowałem kontenerowy system wytwarzania azotu.

Etap 2: Projektowanie układu

Przeszliśmy do fazy projektowej. Na początku pokazałem zdjęcie innego systemu kontenerowego bazującego na 5 modułowych wytwornicach azotu wykonanych przez Plata Systemy Azotowe.

Klient zapalił się do tego pomysłu, bo w planach miał budowę nowego zakładu i przeniesienia do niego części produkcji. Kontener idealnie pasował do jego planów.

Oparliśmy się o sprawdzone rozwiązania bazując na generatorach azotu, całej automatyce, logice, okablowaniu i sterowaniu, jakie zapewnia firma Plata Systemy Azotowe.

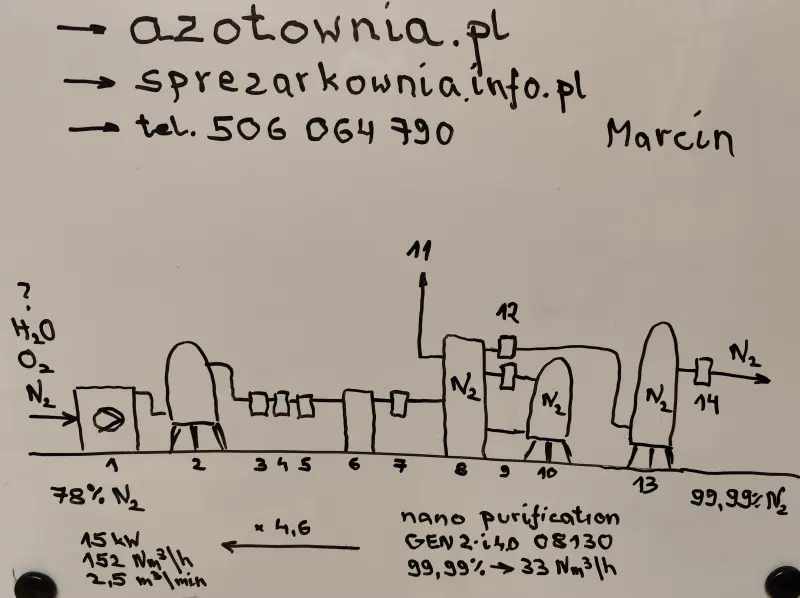

Szybko naszkicowałem jak wygląda standardowy układ do produkcji azotu bazując na generatorach, które znam najlepiej tj. Nano Purification.

- Sprężarka śrubowa smarowana olejem, moc silnika 15kW, wydajność 2,5 m3/min @ 8 bar

- Zbiornik buforowy sprężonego powietrza

- Separator cyklonowy tzw. odwadniacz

- Filtracja powietrza

- Filtr z węglem aktywnym

- Osuszacz chłodniczy lub adsorpcyjny (w zależności od wymagań)

- Filtr dokładny

- Generator azotu Nano Purification Gen2-i4.0 08130, wydajność 33Nm3/h @ 99,99%

- Filtr azotu

- Zbiornik mieszający azotu

- Gazy resztkowe

- Filtr azotu

- Zbiornik buforowy azotu

- Azot gazowy o czystości 99,99%

Zalety zabudowy kontenerowej są następujące:

- Kompletna jednostka azotowa zamknięta w kontenerze (modułowość i mobilność),

- Zintegrowane sprężarki z systemem przygotowania powietrza,

- Generator azotu w technologii adsorpcji zmiennociśnieniowej PSA,

- Buforowe zbiorniki na azot i sprężone powietrze,

- Automatyka sterująca oraz zdalny monitoring parametrów.

Wszystko dobrane tak, aby system był łatwy w uruchomieniu, a przy tym w 100% przetestowany przed wysyłką.

Etap 3: Kontrola temperatury – krytyczny aspekt

Już na etapie projektowania pojawił się temat często pomijany: temperatura wewnątrz kontenera. Wyjaśniłem klientowi, że latem temperatura wewnętrzna kontenera może przekraczać 40–50°C, co bezpośrednio wpływa na:

- Wydajność sprężarki i generatora PSA – gorące powietrze ma mniejszą gęstość i zwiększa zużycie energii,

- Trwałość komponentów – elektronika i zawory szybciej się zużywają,

- Stabilność procesu – zmienna temperatura wpływa na jakość produkowanego azotu.

Dlatego zaprojektowaliśmy system z wydajnym układem wentylacji, termostatami, a nawet możliwością klimatyzowania kontenera. Tak, właśnie z klimatyzatorem, bo to już nie luksus, a niezbędne urządzenie do utrzymania prawidłowej temperatury wewnątrz kontenera stojącego pod chmurką.

Wyjdź do swojego samochodu osobowego i zobacz czy masz tam klimę. A od niego nie zależy funkcjonowanie całej produkcji, która daje Ci pieniądze na życie i przyjemności.

To właśnie te szczegóły, jak mówi nano: „details matter”.

Etap 4: Realizacja i dostawa

Po zatwierdzeniu projektu rozpoczęła się budowa systemu. Każdy element został przetestowany, od dopasowania średnic rur, przez automatyczne zawory, aż po komunikację z systemem SCADA klienta. System dotarł na miejsce jako kompletny, gotowy do pracy moduł.

Podczas rozruchu byłem osobiście obecny. Po kilku godzinach testów, regulacji i szkolenia – wszystko działało zgodnie z planem.

Efekty

Klient nie tylko uwolnił się od kosztów i stresu związanego z dostawami, ale także zyskał pełną kontrolę nad jakością i dostępnością azotu. Co więcej, zauważył spadek zużycia energii w porównaniu z wcześniejszymi systemami.

Dziś mówi z dumą: „To była jedna z najlepszych decyzji inwestycyjnych naszej firmy.”

Przy okazji, jeżeli czyta Pan ten wpis Panie Jacku, to serdecznie pozdrawiam.

A czy kontenerowa wytwornica azotu jest dla Ciebie?

Czy masz podobny problem, który mogę pomóc Ci rozwiązać w równie przemyślany sposób?

Napisz do mnie, zaprojektujmy Twój własny system produkcji azotu.

A jeszcze lepiej zadzwoń to szybciej zweryfikujemy zasadność wprowadzenia produkcji azotu z powietrza w miejscu jego wykorzystania.