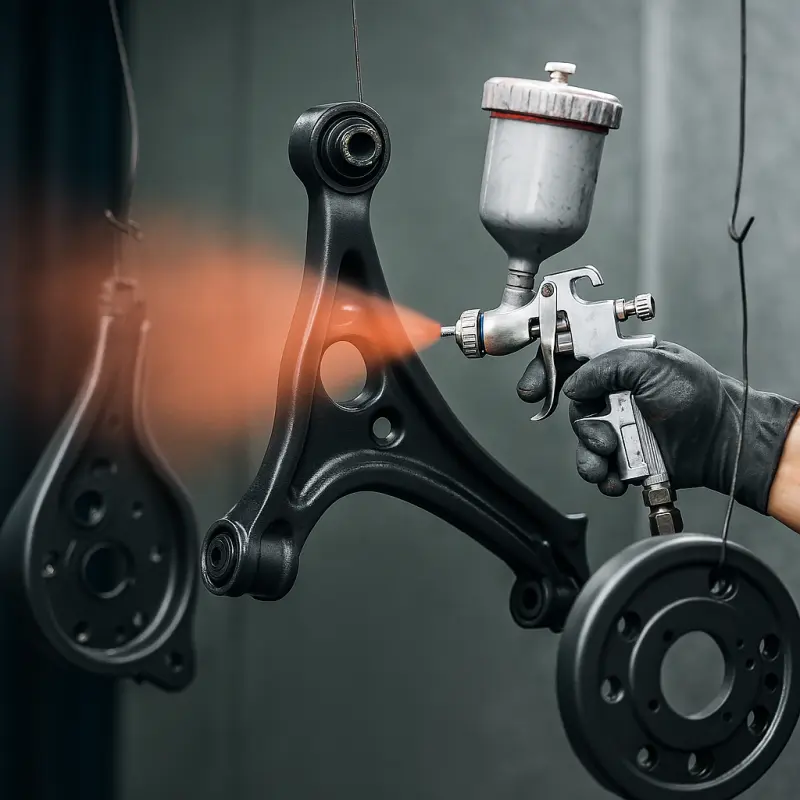

Malowanie natryskowe to proces, w którym jakość powłoki zależy od precyzji aplikacji i stabilności warunków pracy. Coraz więcej firm odchodzi od tradycyjnego sprężonego powietrza na rzecz azotu. Ten gaz, czysty i suchy, pozwala uzyskać lepsze rezultaty, ograniczyć straty materiału i zwiększyć wydajność procesu.

Poniżej wyjaśniam, dlaczego azot znajduje zastosowanie w malowaniu natryskowym, jakie korzyści przynosi w praktyce oraz w jakich branżach sprawdza się najlepiej.

Dlaczego azot znajduje zastosowanie w malowaniu natryskowym

Tradycyjnie do malowania natryskowego używa się sprężonego powietrza. Problem w tym, że powietrze zawiera wilgoć, tlen i cząstki oleju, które mogą pogarszać jakość powłoki. Azot jest gazem obojętnym i suchym, co sprawia, że eliminuje te zagrożenia.

W procesie malowania azot zapewnia:

- czystsze medium robocze, pozbawione zanieczyszczeń i wilgoci,

- stabilne ciśnienie i przepływ, co przekłada się na równomierne rozpylenie farby,

- lepsze warunki dla farb wodorozcieńczalnych i rozpuszczalnikowych.

Zastosowanie azotu w malarni oznacza mniej defektów, wyższą powtarzalność i większą kontrolę nad procesem.

Jak azot wpływa na jakość powłoki malarskiej

Stabilność strumienia i precyzja rozpylania

Azot, w przeciwieństwie do sprężonego powietrza, jest gazem jednorodnym i wolnym od wilgoci. Dzięki temu zapewnia bardziej stabilny strumień natrysku. Cząsteczki farby mają jednakową prędkość i kierunek, co pozwala uzyskać gładszą powierzchnię i lepsze pokrycie już przy pierwszej warstwie.

W praktyce oznacza to mniej poprawek i oszczędność farby. W zakładach stosujących malowanie natryskowe azotem notuje się nawet 20–30% mniejsze zużycie materiału.

Mniejsze ryzyko wad powierzchni

Wilgoć i tlen w sprężonym powietrzu często prowadzą do problemów takich jak pęcherze, zmatowienia lub mikropęknięcia. Azot, będąc gazem obojętnym, eliminuje te czynniki.

Lakiernia, która przechodzi na azot, uzyskuje czystsze i bardziej jednorodne powłoki, bez ryzyka korozji i odspojeń. Dodatkowo proces schnięcia jest krótszy, ponieważ gaz jest suchy i nie wprowadza wilgoci do powłoki.

Oszczędności dzięki zastosowaniu azotu

Mniejsze zużycie farby

Jednym z największych kosztów w lakiernictwie jest overspray, czyli nadmiar farby, który nie trafia na powierzchnię. W systemach z azotem zjawisko to można ograniczyć nawet o jedną trzecią.

Stałe ciśnienie i równomierne rozpylenie poprawiają wykorzystanie farby, a powłoka ma lepszą przyczepność i strukturę.

Krótszy czas schnięcia i niższe zużycie energii

Azot jest suchy, więc nie wprowadza wilgoci do farby. Proces odparowania rozpuszczalników przebiega szybciej, co pozwala skrócić cykl produkcyjny i zmniejszyć zużycie energii w kabinach lakierniczych.

W efekcie linia produkcyjna działa płynniej, a koszt jednostkowy malowania spada.

Dłuższa żywotność sprzętu malarskiego

Brak wilgoci i oleju w azocie przekłada się na mniejsze zużycie dysz, pistoletów i węży. W tradycyjnych instalacjach powietrze sprężone niesie ze sobą cząstki, które z czasem powodują korozję. W przypadku azotu te problemy znikają.

To realne oszczędności w utrzymaniu ruchu i serwisie.

Gdzie stosuje się malowanie natryskowe azotem

Przemysł motoryzacyjny

Producenci samochodów od lat korzystają z azotu w malarniach. Gaz ten zapewnia powtarzalny efekt kolorystyczny, ogranicza pylenie i poprawia przyczepność kolejnych warstw lakieru. W lakierniach OEM azot jest standardem, a coraz częściej wprowadzają go także warsztaty naprawcze.

Meble i elementy metalowe

W zakładach malujących fronty meblowe lub konstrukcje stalowe azot podnosi jakość wykończenia. Powłoki są gładsze, a ryzyko powstawania „skórki pomarańczy” minimalne.

Dzięki stabilnemu natryskowi można także redukować ilość odpadów i zużycie farby proszkowej lub ciekłej.

Linie produkcyjne w branży AGD i konstrukcjach stalowych

W firmach produkujących obudowy urządzeń AGD, grzejniki czy elementy stalowe azot poprawia estetykę i trwałość powłok. Zastosowanie gazu obojętnego pomaga również w zachowaniu zgodności z normami jakościowymi ISO i wymogami środowiskowymi.

Jak działa system z generatorem azotu w malarni

Systemy generowania azotu pracują bezpośrednio na miejscu, pobierając powietrze z otoczenia i oddzielając tlen za pomocą technologii PSA (Pressure Swing Adsorption) lub membranowej.

W efekcie uzyskuje się azot o czystości nawet 99,999%, który trafia bezpośrednio do pistoletów malarskich lub zbiorników buforowych.

Typowy generator azotu dla malarni to kompaktowe urządzenie o niewielkim poborze energii. Montaż nie wymaga dużych zmian w instalacji, a koszt eksploatacji jest znacznie niższy niż zakup butli.

Dzięki temu rozwiązaniu zakład zyskuje niezależność, bezpieczeństwo i pełną kontrolę nad parametrami gazu.

Wybór odpowiedniego rodzaju generatora azotu

Dobór generatora zależy od trzech czynników: wydajności, wymaganej czystości gazu i poziomu inwestycji.

- Generatory membranowe (np. NMG) sprawdzają się w mniejszych lakierniach lub tam, gdzie nie wymaga się ekstremalnie wysokiej czystości azotu. Pracują cicho, mają prostą budowę i niskie koszty utrzymania. Typowa czystość to 95–99,5%, co w większości zastosowań malarskich jest w pełni wystarczające.

- Generatory PSA (np. GEN2MINI) to rozwiązanie dla firm, które potrzebują gazu o czystości do 99,999%. Zapewniają wyższą stabilność i precyzyjną kontrolę parametrów, co ma znaczenie przy lakierach o wysokiej jakości wykończenia. Inwestycja początkowa jest większa, ale zwraca się w dłuższym okresie dzięki niższym kosztom zakupu gazu i lepszej efektywności pracy.

Wybierając system, warto przeanalizować aktualne zużycie gazu, planowaną rozbudowę produkcji oraz wymagania dotyczące jakości powłok. Odpowiednio dobrany generator zapewni niezawodność i stały dopływ azotu bez konieczności dostaw z zewnątrz.

Rekomendacje od Azotowego Eksperta

Zastosowanie azotu w malowaniu natryskowym to inwestycja, która zwraca się szybko.

Korzyści są wielowymiarowe:

- lepsza jakość powłoki,

- niższe zużycie farby i energii,

- dłuższa żywotność sprzętu,

- czystsze, bardziej kontrolowane środowisko pracy.

Jeśli planujesz modernizację swojej malarni, warto rozważyć przejście na system z generatorem azotu. Analiza kosztów pokazuje, że to rozwiązanie pozwala zaoszczędzić nawet kilkadziesiąt tysięcy złotych rocznie przy średniej skali produkcji.

Przykładowy dobór systemu do produkcji azotu

Żeby dobrać generator potrzebne są trzy dane:

- Przepływ azotu (m³/h lub l/min) – zależy od wydajności pistoletów lakierniczych. Standardowy pistolet zużywa 250–400 l/min. Jeśli używasz kilku stanowisk, mnożysz tę wartość przez ich liczbę.

- Ciśnienie robocze – zazwyczaj wystarcza 6–8 bar.

- Czystość azotu (procent N₂) – dla malowania najczęściej 95–99%. Nie trzeba azotu laboratoryjnego, więc generator nie musi być duży ani drogi.

Przykład:

- 2 pistolety po 300 l/min = 600 l/min (0,6 m³/min = 36 m³/h)

- Ciśnienie robocze: 7 bar

- Czystość: 97%

Dla takich parametrów wystarczy generator z serii GEN2 i4.0, jeśli zasilasz go sprężarką o wydajności około 1,5-2 m³/min.

- Typowy stosunek powietrze/N₂ przy 97%: ok. 2,2:1.

- Powietrze do generatora: 36 m³/h × 2,2 ≈ 80 m³/h = 1,3 m³/min.

- Dodaj 20% rezerwy procesu: ok. 1,6 m³/min przy 8 bar.

Co z tego wynika:

- Sprężarka FAD min. 1,6 m³/min przy 8 bar. Może być trochę więcej, żeby mieć zapas.

- Generator N₂ model GEN2 i4.0 – 3130 o wydajności ok. 50 m³/h przy 97% i ciśnieniu 8 bar.

- Osuszanie powietrza do generatora do punktu rosy min. −40°C.

- Filtry: wstępny 1 µm, koalescencyjny 0,01 µm, węgiel aktywny przed PSA.

- Zbiornik sprężonego powietrza 500–750 l przed generatorem.

- Zbiornik N₂ 300–500 l za generatorem.

- Redukcja i stabilizacja ciśnienia N₂ do pistoletów 6–8 bar.

UWAGA – do doboru generatora azotu

Jeżeli korzystasz z pistoletów typu HVLP to przedstawione wyliczenie będzie się zmieniać.

HVLP to skrót od High Volume Low Pressure (w tłumaczeniu: duża objętość powietrza, niskie ciśnienie).

- Pistolet zużywa dużą ilość powietrza, zwykle 150–500 l/min.

- Powietrze ma niskie ciśnienie w dyszy, około 0,7–2,5 bar.

- Strumień farby jest gęsty i równy, nie rozprasza się w powietrzu.

- Więcej farby trafia na malowaną powierzchnię, mniej się marnuje.

Oznacza to, że taki pistolet zużywa masowo mniej powietrza niż w pierwszym przykładzie objętościowym.

Celem technologii HVLP jest zmniejszenie strat materiału i emisji mgły lakierniczej.

Dlatego stosuje się ją w lakiernictwie samochodowym, meblarstwie, malowaniu metalu i w miejscach, gdzie liczy się jakość powłoki oraz ekonomia.

Na określenie zapotrzebowania na sprężone powietrze takiego pistoletu też mam rozwiązanie 😊

Sprawdź ofertę generatorów azotu i dowiedz się, jak wdrożyć tę technologię w swojej lakierni. Skontaktuj się z Azotowym Ekspertem, aby dobrać odpowiednie rozwiązanie dla Twojego zakładu.