Technologia rozdmuchu folii (ang. blown film extrusion)

Produkcja folii metodą wytłaczania z rozdmuchem (ang. blown film extrusion) jest jednym z kluczowych procesów w przetwórstwie tworzyw sztucznych. To właśnie dzięki tej technologii powstają folie opakowaniowe stosowane m.in. w branży spożywczej, farmaceutycznej i technicznej. Stabilność procesu oraz jakość końcowego wyrobu mają ogromne znaczenie, a każdy element mogący zminimalizować ryzyko powstawania wad jest cenny dla producentów.

Coraz częściej w tym celu wykorzystuje się azot, który jako gaz obojętny wprowadza do procesu wiele korzyści technologicznych i ekonomicznych. W artykule przyjrzymy się, dlaczego stosowanie azotu w rozdmuchiwaniu folii zyskuje na popularności i jakie efekty można dzięki niemu osiągnąć.

Rola azotu w procesie rozdmuchiwania folii

Czym różni się azot od powietrza atmosferycznego

Powietrze atmosferyczne, którym zazwyczaj posługuje się w procesach przemysłowych, zawiera około 78% azotu, 21% tlenu i niewielkie ilości innych gazów. To właśnie tlen i para wodna mogą powodować niepożądane reakcje, takie jak utlenianie tworzywa czy wprowadzanie wilgoci do materiału.

Azot jest gazem obojętnym i suchym, co oznacza, że nie wchodzi w reakcję z tworzywem ani nie wprowadza dodatkowej wilgoci. Dzięki temu zapewnia stabilne i kontrolowane warunki, które są niezwykle istotne w procesie rozdmuchiwania folii.

Wpływ azotu na jakość i stabilność procesu

Zastosowanie azotu sprawia, że proces staje się bardziej przewidywalny. Redukcja tlenu eliminuje ryzyko wad wynikających z niekontrolowanych reakcji chemicznych, a jednocześnie stabilizuje ciśnienie w układzie. W praktyce oznacza to mniej przestojów i powtarzalną jakość folii w każdej serii produkcyjnej.

O czystości azotu w rozdmuchiwaniu folii możesz przeczytać w dedykowanym wpisie.

Zalety stosowania azotu w produkcji folii

Redukcja wad (np. pęcherzy, zmarszczeń)

Wadliwa folia, pełna pęcherzy czy nierówności, to nie tylko straty materiałowe, ale również ryzyko utraty klienta. Azot, dzięki swojej obojętności, pozwala zminimalizować występowanie takich defektów. Rezultat: gładka i jednolita powierzchnia folii.

Poprawa wytrzymałości mechanicznej folii

Stabilne warunki produkcji sprawiają, że łańcuchy polimerowe w materiale są lepiej ułożone, co przekłada się na większą odporność folii na rozciąganie czy rozerwanie. Dla producentów oznacza to możliwość zaoferowania klientom wyrobów o wyższej jakości i dłuższej trwałości.

Jednolitość grubości i lepsza estetyka produktu

Jednym z kluczowych parametrów oceny folii jest jej grubość. Nierównomierne rozkłady prowadzą do problemów podczas dalszego przetwarzania, np. zgrzewania. Azot pozwala zachować stabilne warunki ciśnienia, co skutkuje równomierną grubością folii i lepszą estetyką gotowych opakowań.

Wydłużona trwałość folii opakowaniowej

Folia produkowana z udziałem azotu charakteryzuje się większą odpornością na procesy starzenia. Mniejsza ilość tlenu w procesie oznacza mniej utlenionych fragmentów materiału, co w praktyce wydłuża trwałość wyrobów opakowaniowych.

Ekonomiczne aspekty wykorzystania azotu

Oszczędności dzięki stabilności procesu

Każdy przestój linii produkcyjnej generuje koszty. Dzięki azotowi proces jest bardziej stabilny, co zmniejsza liczbę zatrzymań związanych z kontrolą jakości i regulacją parametrów. To realne oszczędności zarówno czasu, jak i surowca.

Wpływ na mniejszą ilość odpadów produkcyjnych

Eliminacja wad w folii oznacza mniej braków i mniej materiału trafiającego do kosza. W czasach, gdy optymalizacja kosztów i zrównoważony rozwój stają się priorytetem, redukcja odpadów to dodatkowa przewaga konkurencyjna.

Koszty butli vs. generator azotu

Tradycyjne butle czy zbiorniki z azotem wymagają regularnych dostaw, logistyki oraz magazynowania. To nie tylko koszt, ale i zależność od zewnętrznych dostawców. Alternatywą są generatory azotu, które pozwalają na samodzielną produkcję gazu bezpośrednio w zakładzie, co w dłuższej perspektywie znacząco obniża koszty.

Jeżeli chcesz sam sobie policzyć zwrot z inwestycji w generator azotu to skorzystaj z kalkulatora ROI.

Technologie dostarczania azotu

Tradycyjne rozwiązania – butle i zbiorniki

Najczęściej stosowane są dostawy azotu w butlach wysokociśnieniowych lub w postaci ciekłej w zbiornikach kriogenicznych. Rozwiązanie to sprawdza się w mniejszych zakładach, jednak przy większej skali produkcji staje się kosztowne i kłopotliwe logistycznie.

Nowoczesne generatory azotu (np. GEN2MINI lub GEN2 i4.0)

Generatory azotu to rozwiązania, które pozwalają wytwarzać gaz na miejscu, bez konieczności korzystania z dostaw zewnętrznych. Przykładem jest GEN2MINI, urządzenie dedykowane dla małych i średnich zakładów produkcyjnych. Z kolei modele GEN2 i4.0 dedykowane są do średnich i dużych przedsiębiorstw. Oferuje ono niezależność, stałą dostępność gazu i przewidywalne koszty.

Dobór generatora do skali produkcji

Nie każdy zakład potrzebuje dużego systemu. Istnieją rozwiązania dopasowane zarówno do małych linii produkcyjnych, jak i do wielkich hal przemysłowych. Kluczowe jest oszacowanie zapotrzebowania na azot i wybór urządzenia o odpowiedniej wydajności.

Przykład zastosowania

W jednej z firm produkujących folie spożywcze wdrożono początkowo system z jednym modułowym generatorem azotu Nano GEN2 i4.0 – 10130 o wydajności 60,7 Nm3/godz@czystość 99,9%. Jako wsparcie pozostał zbiornik kriogeniczny z ciekłym azotem. Własna produkcja gazowego azotu sprawdziła się do tego stopnia, że w ciągu roku dodano jeszcze dwa generatory azotu Nano GEN2 i4.0 – 10130 i zrezygnowano już z ciekłego azotu.

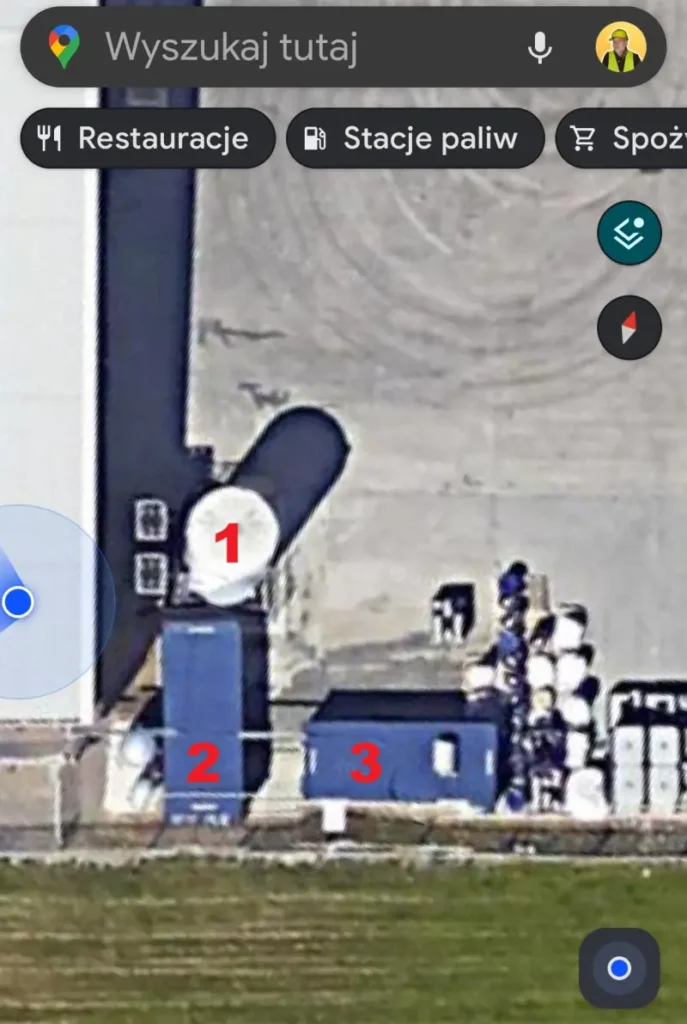

Trzy generatory azotu wraz z osuszaczami adsorpcyjnymi, filtracją, separacją oleju z wody i zbiornikami mieszającymi znalazły miejsce w kontenerowej azotowni. Całą instalację zasilają dwie sprężarki umieszczone w drugim kontenerze. Dzięki temu ciepło odpadowe ze sprężarek nie wpływa na warunki eksploatacji generatorów azotu.

- Zbiornik ciekłego azotu (zdjęcie z początkowej fazy wprowadzania generatorów azotu)

- Azotownia kontenerowa

- Sprężarkownia kontenerowa

Wcześniej przedsiębiorstwo zmagało się z problemami jakościowymi: folia miała nieregularną grubość i pęcherze. Po instalacji generatora:

- odsetek braków spadł o 30%,

- koszty związane z dostawami ciekłego azotu i dzierżawą zbiornika zostały wyeliminowane,

- linia produkcyjna pracowała stabilniej, co pozwoliło zwiększyć moce przerobowe.

To tylko jeden z przykładów pokazujących, że azot może być nie tylko wsparciem technologicznym, ale i realnym źródłem oszczędności.

Azot w procesie rozdmuchiwania folii poprawia produkcję

Azot w procesie rozdmuchiwania folii to rozwiązanie, które łączy w sobie korzyści jakościowe, technologiczne i ekonomiczne. Dzięki jego zastosowaniu producenci mogą liczyć na:

- wyższą jakość folii,

- mniejszą ilość braków i odpadów,

- stabilniejszą i bardziej przewidywalną produkcję,

- niższe koszty w długiej perspektywie.

Jeśli Twoja firma produkuje folie opakowaniowe i szukasz sposobów na poprawę jakości oraz optymalizację kosztów, rozważ wdrożenie generatora azotu. To inwestycja, która szybko się zwraca i zapewnia przewagę konkurencyjną.

Chcesz dowiedzieć się więcej o generatorach azotu i możliwościach ich zastosowania w Twojej produkcji? Skontaktuj się z nami i sprawdź, jak azot może zmienić Twój proces produkcyjny.